Weiter geht es mit Hein! Ich habe da ja noch so einige Baustellen, die ich erarbeiten muss.  Heute folgt die Fortsetzung des spannenden Teils: „Katastrophe am Schwellerende rechts“

Heute folgt die Fortsetzung des spannenden Teils: „Katastrophe am Schwellerende rechts“

Der alte Pfusch war weg

Bevor mit euch in die weitere Reparatur steige, möchte ich mit euch einen kleinen Sprung zurück machen. Ich weiß, ich könnte auch einfach auf Teil 12 verweisen, dass ihr das da nachlesen könnt – aber ich muss es auch für mich machen. Schließlich ist das Ganze schon… äh… drei Wochen her. Oder vier? Keine Ahnung. Auf jeden Fall schon eine ganze Zeit. Aaalso. In diesem Schwellerende, was ich hier bearbeite, habe ich bei der Zerlegung von Hein 2021 einen ordentlichen, großen Klumpen Karosseriedichtmasse herausgezogen. Und dieser ordentliche, große Klumpen Karosseriedichtmasse war natürlich da, um Rost und alten Pfusch zu verstecken. Das fand ich doof. Man könnte zwar sagen, dass da der Plastikschweller drübersitzt – aber so lebensmüde bin ich dann doch nicht. Sollte es mal zu einem Unfall kommen, möchte ich nicht, dass Hein zusammenklappt wie ein braunes, krümeliges Kartenhaus. Also schnitt ich im letzten Teil all den Rost raus und baute mir ein Blech. Und genau da geht es nun weiter.

Bevor mit euch in die weitere Reparatur steige, möchte ich mit euch einen kleinen Sprung zurück machen. Ich weiß, ich könnte auch einfach auf Teil 12 verweisen, dass ihr das da nachlesen könnt – aber ich muss es auch für mich machen. Schließlich ist das Ganze schon… äh… drei Wochen her. Oder vier? Keine Ahnung. Auf jeden Fall schon eine ganze Zeit. Aaalso. In diesem Schwellerende, was ich hier bearbeite, habe ich bei der Zerlegung von Hein 2021 einen ordentlichen, großen Klumpen Karosseriedichtmasse herausgezogen. Und dieser ordentliche, große Klumpen Karosseriedichtmasse war natürlich da, um Rost und alten Pfusch zu verstecken. Das fand ich doof. Man könnte zwar sagen, dass da der Plastikschweller drübersitzt – aber so lebensmüde bin ich dann doch nicht. Sollte es mal zu einem Unfall kommen, möchte ich nicht, dass Hein zusammenklappt wie ein braunes, krümeliges Kartenhaus. Also schnitt ich im letzten Teil all den Rost raus und baute mir ein Blech. Und genau da geht es nun weiter.

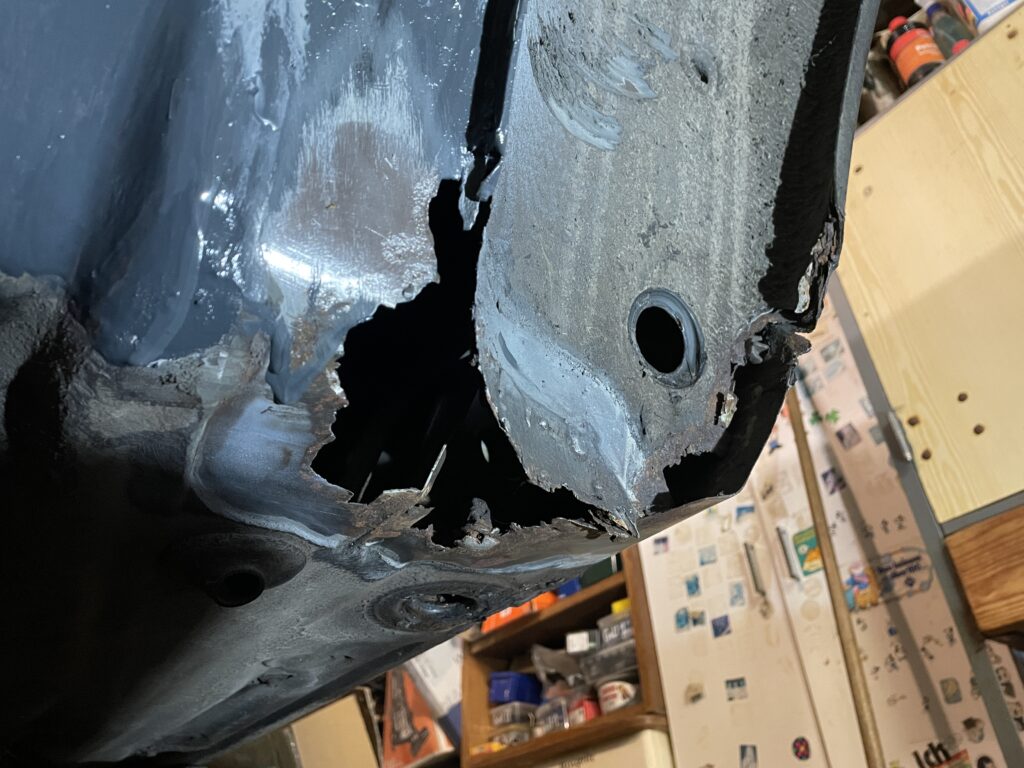

Ein bisschen sieht das Loch auch aus wie ein Gesicht, oder? Wenn ihr euch wundert, warum ich da rechts noch nicht den Gammel vom Innenradlauf weggeschnitten habe, kann ich euch beruhigen. Das kommt noch. Aber wenn ich es da jetzt schon weggeschnitten hätte, würde mir später die Referenz fehlen. Mag sein, dass echte Karosseriebauprofis das hinbekommen, aber ich bin kein Karosseriebauprofi. Ich bin eigentlich gar kein Profi. Deshalb so. Die Schnittkanten der Bleche behandle ich übrigens mit schweißbarem Zinkspray. Auch das Reparaturblech wird von beiden Seiten so benetzt. Man kann ja so gut schweißen, wie man will: Wenn die Konservierung nicht passt, wird der ganze Mist wieder rosten. Und da ich Hein plane noch etwas zu behalten – und weil ich ihn nicht noch ein zweites Mal schweißen will – mache ich diesen kleinen Schritt. Nun aber weiter im Blech.

Ein bisschen sieht das Loch auch aus wie ein Gesicht, oder? Wenn ihr euch wundert, warum ich da rechts noch nicht den Gammel vom Innenradlauf weggeschnitten habe, kann ich euch beruhigen. Das kommt noch. Aber wenn ich es da jetzt schon weggeschnitten hätte, würde mir später die Referenz fehlen. Mag sein, dass echte Karosseriebauprofis das hinbekommen, aber ich bin kein Karosseriebauprofi. Ich bin eigentlich gar kein Profi. Deshalb so. Die Schnittkanten der Bleche behandle ich übrigens mit schweißbarem Zinkspray. Auch das Reparaturblech wird von beiden Seiten so benetzt. Man kann ja so gut schweißen, wie man will: Wenn die Konservierung nicht passt, wird der ganze Mist wieder rosten. Und da ich Hein plane noch etwas zu behalten – und weil ich ihn nicht noch ein zweites Mal schweißen will – mache ich diesen kleinen Schritt. Nun aber weiter im Blech.

Schweiß vergießen

Um die Schnittkanten am Schweller zu definieren, hatte ich mir eine neue Idee überlegt. Oder abgeguckt – wie man es nimmt. Ich hatte mir in mein Reparaturblech Langlöcher gemacht und dann mit Blechschrauben an das rostige Blech geschraubt, um die Kanten so möglichst genau zu haben. Diese Langlöcher mussten allerdings weg, als ich das Blech einschweißen wollte. Dazu habe ich das Reparaturblech auf ein Stück Messing gelegt und die Bleche zugepunktet. Auf Messing hält kein Schweißpunkt – und so hat man relativ glatt und einfach die Bleche ohne Verzug zugeschweißt. Wärme leitet es nämlich auch noch ab. Um sie noch ein bisschen zu verschleifen, habe ich das Blech mit der Hilfe eines Hammers so im Schraubstock eingespannt. Das ging richtig gut. Dass mir vorher ein paar Mal das Blech um die Ohren geflogen ist, als ich mit meinem Schleifer dabei wollte, erzähle ich nun einfach mal lieber nicht.

Um die Schnittkanten am Schweller zu definieren, hatte ich mir eine neue Idee überlegt. Oder abgeguckt – wie man es nimmt. Ich hatte mir in mein Reparaturblech Langlöcher gemacht und dann mit Blechschrauben an das rostige Blech geschraubt, um die Kanten so möglichst genau zu haben. Diese Langlöcher mussten allerdings weg, als ich das Blech einschweißen wollte. Dazu habe ich das Reparaturblech auf ein Stück Messing gelegt und die Bleche zugepunktet. Auf Messing hält kein Schweißpunkt – und so hat man relativ glatt und einfach die Bleche ohne Verzug zugeschweißt. Wärme leitet es nämlich auch noch ab. Um sie noch ein bisschen zu verschleifen, habe ich das Blech mit der Hilfe eines Hammers so im Schraubstock eingespannt. Das ging richtig gut. Dass mir vorher ein paar Mal das Blech um die Ohren geflogen ist, als ich mit meinem Schleifer dabei wollte, erzähle ich nun einfach mal lieber nicht.

Ja, was soll ich groß sagen? Da isses! Ich glaube, wie ich schweiße, habt ihr inzwischen oft genug gesehen, ich brauche die Zwischenschritte nicht mehr zu zeigen. Das Blech ist drin und stabil – und das Schweißen klappte auch recht problemlos. Falls ihr aber auch am Schweller eures W124 schweißen wollt, noch ein kleiner Tipp: Der Schweller ist verzinkt. Ja, wirklich – auch wenn er so rostet. Also schleift das Zink vorher gut weg, damit euch nicht die Schweißperlen entgegenkommen. Das wird ansonsten ungemütlich. Es übrigens noch mehr Sachen mit Zinkschichten überzogen, die rosten können. An einigen Stellen war es auch bei der Hinterachsaufnahme so… Aber egal. Ich schweife ab. Das Blech war drin. Die nächste Aufgabe? Diese Zipfel da.

Ja, was soll ich groß sagen? Da isses! Ich glaube, wie ich schweiße, habt ihr inzwischen oft genug gesehen, ich brauche die Zwischenschritte nicht mehr zu zeigen. Das Blech ist drin und stabil – und das Schweißen klappte auch recht problemlos. Falls ihr aber auch am Schweller eures W124 schweißen wollt, noch ein kleiner Tipp: Der Schweller ist verzinkt. Ja, wirklich – auch wenn er so rostet. Also schleift das Zink vorher gut weg, damit euch nicht die Schweißperlen entgegenkommen. Das wird ansonsten ungemütlich. Es übrigens noch mehr Sachen mit Zinkschichten überzogen, die rosten können. An einigen Stellen war es auch bei der Hinterachsaufnahme so… Aber egal. Ich schweife ab. Das Blech war drin. Die nächste Aufgabe? Diese Zipfel da.

Dicke Lippe riskieren

Sieht immer noch aus wie ein Gesicht. Nun halt mit ganz vielen, schiefen und krummen Zähnen. Mein erster Plan war, diese ganzen kleinen Zipfel zusammenzuschweißen und dann passend hinzuschleifen. Den Plan habe ich aber recht schnell wieder verworfen. Das wäre vorne und hinten nichts geworden. Ein anderer Plan musste her. Also entschied ich mich, ein paar dieser Zipfel zu verschweißen, um dann daran eine durchgehende Lippe zu verschweißen. Und keine Sorge – diese gruseligen Schweißknubbel, die ich versucht habe hinzukleben, sind nicht drin geblieben. Das kam mit ab – genauso wie die restlichen Zipfel.

Sieht immer noch aus wie ein Gesicht. Nun halt mit ganz vielen, schiefen und krummen Zähnen. Mein erster Plan war, diese ganzen kleinen Zipfel zusammenzuschweißen und dann passend hinzuschleifen. Den Plan habe ich aber recht schnell wieder verworfen. Das wäre vorne und hinten nichts geworden. Ein anderer Plan musste her. Also entschied ich mich, ein paar dieser Zipfel zu verschweißen, um dann daran eine durchgehende Lippe zu verschweißen. Und keine Sorge – diese gruseligen Schweißknubbel, die ich versucht habe hinzukleben, sind nicht drin geblieben. Das kam mit ab – genauso wie die restlichen Zipfel.

Da kann man ein bisschen sehen, was ich meinte. Die Schweißpunkte sehen da nun nicht unbedingt toll aus, sind aber stabil. Das habe ich ausprobiert. Diese Lippe da war natürlich viel zu groß – und mit einer Flex konnte ich nicht runterschleifen. Also kaufte ich mir (weil ich ihn an anderer Stelle auch noch brauche) eine Druckluft-Bandfeile. Cooler Name, oder? Eigentlich ist das ein kleiner Schleifer, auf dem ein dünner Streifen Schleifpapier läuft. Man kommt damit super in alle Ecken und Kanten und kann wirklich richtig gut Schweißpunkte oder überschüssiges Blech wegschleifen. Und das habe ich dann auch gemacht. Und die Lippe noch mit dem neuen Schwellerende verschweißt.

Da kann man ein bisschen sehen, was ich meinte. Die Schweißpunkte sehen da nun nicht unbedingt toll aus, sind aber stabil. Das habe ich ausprobiert. Diese Lippe da war natürlich viel zu groß – und mit einer Flex konnte ich nicht runterschleifen. Also kaufte ich mir (weil ich ihn an anderer Stelle auch noch brauche) eine Druckluft-Bandfeile. Cooler Name, oder? Eigentlich ist das ein kleiner Schleifer, auf dem ein dünner Streifen Schleifpapier läuft. Man kommt damit super in alle Ecken und Kanten und kann wirklich richtig gut Schweißpunkte oder überschüssiges Blech wegschleifen. Und das habe ich dann auch gemacht. Und die Lippe noch mit dem neuen Schwellerende verschweißt.

Schritt 1: Fertig!

Und so sah es dann aus. Falls ihr auch wundert, warum die Kante da rechts so „gerade“ aufhört – das tut sie auf der Fahrerseite auch. Warum? Keine Ahnung, aber ich habe es lieber rekonstruiert. Das Blech ist auf jeden Fall echt stabil – auch wenn ein tiefgezogenes Blech natürlich eine Schwachstelle weniger hätte. Aber das habe ich so nicht hinbekommen. Und ein Schwellerblech ist echt gar nicht mal so günstig. Wobei ich mir unsicher bin, ob es die Ecke überhaupt gegeben hat. Gefunden habe ich sie nun bei einer schnellen Google-Suche nicht. Wie dem auch sei – ich habe schon genug Geld für Reparaturbleche ausgegeben, da muss ich auch mal ein bisschen was selbst machen. Und damit machte ich dann auch gleich weiter.

Und so sah es dann aus. Falls ihr auch wundert, warum die Kante da rechts so „gerade“ aufhört – das tut sie auf der Fahrerseite auch. Warum? Keine Ahnung, aber ich habe es lieber rekonstruiert. Das Blech ist auf jeden Fall echt stabil – auch wenn ein tiefgezogenes Blech natürlich eine Schwachstelle weniger hätte. Aber das habe ich so nicht hinbekommen. Und ein Schwellerblech ist echt gar nicht mal so günstig. Wobei ich mir unsicher bin, ob es die Ecke überhaupt gegeben hat. Gefunden habe ich sie nun bei einer schnellen Google-Suche nicht. Wie dem auch sei – ich habe schon genug Geld für Reparaturbleche ausgegeben, da muss ich auch mal ein bisschen was selbst machen. Und damit machte ich dann auch gleich weiter.

Das Loch sollte noch zu. Nicht komplett, aber zumindest schon mal so, dass ich die Achse einbauen konnte. Ja -nach über einem Jahr ohne Achse sollte Hein wieder auf die Räder. Und zwar aus einem ganz einfachen Grund: Als nächste Baustelle hatte ich mir das Ersetzen des Beifahrer-Radlaufs ausgesucht, in der Garage war es aber einfach zu dunkel. Neue Lampen sollten her. Und die lassen sich eher doof an die Decke bauen, wenn ein großer Mercedes im Weg steht. Der Radlauf ist übrigens auch der Grund, warum die Pappschablone so aussieht, wie sie aussieht. Ich wollte noch etwas Platz in Richtung Innenradlauf lassen. Da ist ja auch noch genug Mist, der weggeschnitten wird. So muss ich zwar später etwas stückeln – aber anders werde ich es leider nicht hinbekommen. Ist aber ja auch nicht schlimm. Hauptsache, es ist später stabil und gut versiegelt.

Das Loch sollte noch zu. Nicht komplett, aber zumindest schon mal so, dass ich die Achse einbauen konnte. Ja -nach über einem Jahr ohne Achse sollte Hein wieder auf die Räder. Und zwar aus einem ganz einfachen Grund: Als nächste Baustelle hatte ich mir das Ersetzen des Beifahrer-Radlaufs ausgesucht, in der Garage war es aber einfach zu dunkel. Neue Lampen sollten her. Und die lassen sich eher doof an die Decke bauen, wenn ein großer Mercedes im Weg steht. Der Radlauf ist übrigens auch der Grund, warum die Pappschablone so aussieht, wie sie aussieht. Ich wollte noch etwas Platz in Richtung Innenradlauf lassen. Da ist ja auch noch genug Mist, der weggeschnitten wird. So muss ich zwar später etwas stückeln – aber anders werde ich es leider nicht hinbekommen. Ist aber ja auch nicht schlimm. Hauptsache, es ist später stabil und gut versiegelt.

Nicht ganz dicht

Und so sah das fertige Blech aus. Ich bin mal gespannt, wie lange ich noch an Hein herumschweißen werde. Es gibt auf jeden Fall noch einige Baustellen – aber so langsam werden sie weniger. Sage ich jetzt zumindest – und nachher sitze ich doch wieder ewig dran. Aber vielleicht habe ich ja Glück. Aber das ist euch jetzt bestimmt egal. Ihr wollt das fertige Ergebnis sehen. Doch bevor ich euch das zeige, zeige ich euch noch einmal die ganze Arbeit, die ihr hier gesehen habt, in Videoform. Und weil mir von meiner liebsten Oldtimer-Fahrerin oft gesagt wird, dass ich Sachen zwei Mal erzähle, stelle ich euch zwei Mal meinen Druckluftschleifer vor. Und ein und denselben Handschuh habe ich auch zwei Mal verloren:

Und so sah das fertige Blech aus. Ich bin mal gespannt, wie lange ich noch an Hein herumschweißen werde. Es gibt auf jeden Fall noch einige Baustellen – aber so langsam werden sie weniger. Sage ich jetzt zumindest – und nachher sitze ich doch wieder ewig dran. Aber vielleicht habe ich ja Glück. Aber das ist euch jetzt bestimmt egal. Ihr wollt das fertige Ergebnis sehen. Doch bevor ich euch das zeige, zeige ich euch noch einmal die ganze Arbeit, die ihr hier gesehen habt, in Videoform. Und weil mir von meiner liebsten Oldtimer-Fahrerin oft gesagt wird, dass ich Sachen zwei Mal erzähle, stelle ich euch zwei Mal meinen Druckluftschleifer vor. Und ein und denselben Handschuh habe ich auch zwei Mal verloren:

Ja – die kleine Krabbeleinlage ist tatsächlich so passiert. Und falls ihr im Video die Wagenheberaufnahme hinten rechts gesehen habt: Die muss tatsächlich auch noch neu. Aber das ist eine andere Geschichte. Hier ist nun das fertige Blech:

Versiegelt und lackiert fällt es nun gar nicht mehr so auf. Und ja – ihr habt richtig gesehen. Hein steht inzwischen auf meiner Hebebühne und die Achse ist neu. Aber das wird eine andere Geschichte. Und zwar die nächste, die ich für euch habe. Seid gespannt. Natürlich hat Hein auch da wieder gezickt.

Versiegelt und lackiert fällt es nun gar nicht mehr so auf. Und ja – ihr habt richtig gesehen. Hein steht inzwischen auf meiner Hebebühne und die Achse ist neu. Aber das wird eine andere Geschichte. Und zwar die nächste, die ich für euch habe. Seid gespannt. Natürlich hat Hein auch da wieder gezickt.

Wie könnte es auch anders sein?

Pingback: Willkommen, Krümel! - Watt'n Schrauber.Watt'n Schrauber.